En voyage avec Damien Gasse, géologue

Cavernes de sel, étude des drones et conservation de la faune : entretien avec Damien Gasse, ingénieur géologue chez Seqens pour l’activité Mineral Specialties.

Nos salariés ont du talent

Bonjour Damien, peux-tu commencer par te présenter ?

Je suis Damien Gasse, ingénieur géologue, aujourd’hui responsable du service Matières Premières sur le site de l’usine Novacarb de La Madeleine, près de Nancy (France), pour l’activité Mineral Specialties.

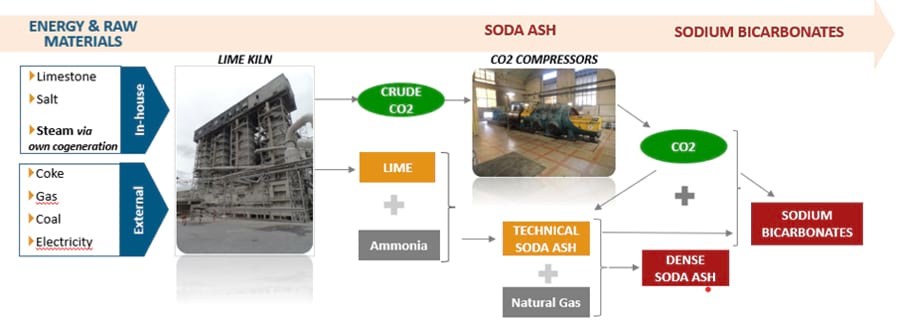

Le rôle du service est d’assurer l’exploitation et l’acheminement vers l’usine des matières premières essentielles pour notre activité. Certaines matières premières telles que le coke et l’anthracite, qui sont utilisés comme combustibles dans les fours à chaux, ou encore l’ammoniac, qui arrive par wagon-citerne, sont achetées et notre rôle consiste uniquement à en assurer la réception et le traitement à l’usine. Par contre, nous sommes intégrés sur les matières premières qui rentrent directement dans le procédé de production de nos carbonate et bicarbonate de sodium : le sel et le calcaire. Nous extrayons ces ressources minérales sur deux sites d’exploitation minière… ce qui explique la présence d’une équipe de géologues chez Seqens !

Comment es-tu arrivé chez Seqens Mineral Specialties ?

J’ai effectué mes études à la faculté des Sciences puis à l’Ecole de Géologie de Nancy. Je me suis spécialisé en géologie minière, et notamment en exploration. J’ai effectué mes toutes premières missions au cours de stage ayant pour thématique l’exploration aurifère au Maroc ou l’exploration pour l’uranium en Mongolie. Ces périodes ont été déterminantes et m’ont conforté dans mon projet. Après avoir obtenu mon diplôme en 2007, j’ai pas mal voyagé avant de revenir dans la région. J’ai sillonné l’Afrique pendant 4 ans comme consultant en exploration : Mauritanie, Angola, Soudan, Arabie Saoudite…

L’exploration nous emmène de plus en plus loin : nous nous retrouvons souvent dans des lieux très isolés, dans le désert ou dans la forêt, à plusieurs jours de route de la ville la plus proche. Si l’on ajoute à cela les échanges et le travail avec les populations locales, la vie de géologue est pleine de surprises.

Backpacker ! C’est une passion ?

On peut dire ça ! Je fais partie de la « génération Jurassic Park » qui rêvait de paléontologie, donc j’ai un penchant naturel pour l’exploration.Finalement, mes études en géologie minière m’ont permis d’assouvir cet attrait pour les fouilles et la prospection ; à défaut de fossiles, je cherche simplement d’autres types de ressources.

Après ces premières années de formation sur le terrain, nous avons monté avec un collègue notre propre société de service, Afrex Geoservices, qui a compté jusqu’à 6 géologues. Notre grand succès a été d’identifier et de caractériser un très gros gisement de phosphate sédimentaire, en République du Congo.

C’est un évènement ?

Probablement ; certains cherchent toute leur vie !

Peux-tu nous expliquer comment s’y prendre, pour trouver un gisement ?

Un client, qui s’était vu octroyé une licence d’exploration vers Pointe Noire, dans la plaine côtière du Congo, soupçonnait la présence de phosphate, un minéral essentiel pour produire des engrais. Nous avons analysé la bibliographie et les indices à disposition. Des décennies d’exploration et de forage pétroliers ont enrichi la banque de données des services géologiques nationaux, notamment celui du BRGM (Bureau de Recherches Géologiques et Minières) en France.

Sur cette base, et après avoir découvert les premiers indices de terrain, nous avons lancé un programme d’exploration composé d’analyses géochimiques et géophysiques puis de forage de reconnaissance lorsque les premières cibles ont été identifiées. Une fois que les contours du gisement et ses caractéristiques ont été compris, nous avons passé plusieurs années à forer en resserrant de plus en plus la maille de forage : d’abord tous les kilomètres, puis tous les 500 mètres, puis tous les 250 mètres, etc… Une fois le gisement délimité, on applique des méthodes statistiques pour quantifier les ressources. Plus la maille de forage est fine, plus la classification des ressources est bonne, ce qui permet de les convertir plus tard en réserves minières lorsqu’une étude de faisabilité du projet est produite.

Mon travail s’est arrêté là, sur ce chantier. Après 5 ans avec Afrex Geoservices, c’était aussi le bon moment pour moi pour rentrer en France. Rejoindre Mineral Specialties, dans ma région d’origine, était une aubaine après tant d’années à l’étranger : j’y suis entré en 2016 comme responsable de l’exploitation saline et des bassins de décantation des effluents de l’usine. En 2017, mon poste s’est étendu avec l’ajout de notre carrière de calcaire à mon périmètre et du secteur en charge de la réception des matières premières à l’usine.

Il ne s’agit donc pas d’extraire du produit fini ?

Non ! Il existe des gisements de carbonate de sodium naturel, qu’on appelle Trona, mais ils sont rares en Europe. Les plus gros gisements sont situés au Wyoming (USA) ou, plus proche de chez nous, en Turquie dans la région de Beypazari. Le Trona contient davantage d’impuretés (métaux…) que le carbonate de sodium synthétique que nous produisons par voie chimique minérale à l’usine de La Madeleine.

Les unités de production de carbonate et bicarbonate de sodium (Na2CO3 et NaHCO3) se construisent toujours près d’un gisement de sel (chlorure de sodium, NaCl). Avec le calcaire (carbonate de calcium, CaCO3), ce sont les deux ressources minérales de base du procédé de production.

Commençons par le calcaire : d’où vient-il ?

Celui que nous exploitons à la carrière du Revoi, située à Pagny-sur-Meuse, provient de niveaux géologiques datant d’environ 160 millions d’années, une période du Jurassique Supérieur que l’on appelle l’Oxfordien. A cette époque, sous nos latitudes, la région bénéficie d’un climat chaud et sec. La mer est présente à Pagny et on trouve un environnement de plate-forme carbonatée récifale, avec des milieux ouverts aux vagues et des zones de lagunes.

Dans ce milieu, les organismes marins respirent, ce qui fait précipiter les ions calcium dissous (Ca2+ + 2 (HCO3–) ↔ CaCO3 + CO2 + H2O) : les boues carbonatées se déposent sous forme de calcaire.

Fréquemment, on retrouve dans ces dépôts d’autres éléments dits terrigènes (silice, aluminium, fer) issus de l’érosion des continents, mais la production carbonatée est telle dans la zone à cette époque qu’elle comble l’espace disponible ne laissant pas d’espace pour l’accumulation de produits détritiques. Ces conditions propices aux dépôts sédimentaires nous permettent aujourd’hui d’extraire un calcaire très pur, supérieur à 99% en CaCO3.

On y retrouve d’ailleurs une grande quantité de faciès et de fossiles, ce qui fait le bonheur des sédimentologues et des paléontologues de l’Université de Lorraine !

Lien : Description géologique de la carrière du Revoi sur le site de l’Académie Nancy-Metz :

Les techniques d’exploitation se modernisent ?

Oui : on extrait 1,5 million de tonnes par an de calcaire dont une large part alimente les fours à chaux qui produisent le CO2 nécessaire à la synthèse. Cela demande une grande quantité de travail mécanique, et mobilise beaucoup d’engins de carrière. Optimiser les pratiques prend donc tout son sens.

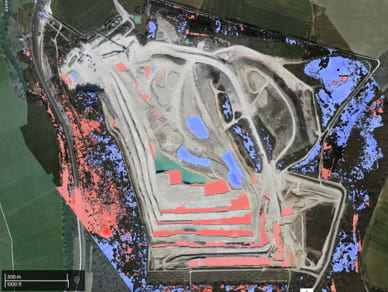

Effectuer des relevés du site par drone est entré dans nos pratiques courantes : les images obtenues sont géoréférencées et un traitement est réalisé par photogrammétrie pour obtenir des modèles numériques de surface. A partir de là, nous pouvons accéder aux volumes de matériaux abattus. Les drones peuvent aussi être utilisés pour cartographier les fronts de taille et leur rugosité, ce qui permet d’ajuster les charges explosives et d’aller toujours plus loin dans l’optimisation. De telles méthodes sont encore en développement mais il nous est arrivé d’y avoir recours.

Nous avons aussi initié des essais de suivi des engins par satellite : cela nous fournit des données statistiques sur les temps de marinage et sur les cycles engins de façon générale. L’analyse de ces données permet d’identifier les points d’arrêts et les étapes à l’origine des ralentissements, que ce soit en carrière ou sur les installations de traitement comme le débit du concasseur, par exemple. Ce sont les prémices d’une démarche de « learning system », pour identifier les points bloquants.

Qu’en est-il de l’exploitation de sel, la deuxième matière première ?

Notre concession de Lenoncourt doit fournir en moyenne 350 m3/h de saumure saturée en sels, et ceci en continu, 24h/24. Cela représente environ 850 kTonnes d’équivalent sel gemme par an.

L’unique bassin tampon de l’usine de La Madeleine n’offre que 15h d’autonomie en cas d’arrêt de l’approvisionnement, donc les enjeux sont primordiaux.

Quelle est l’histoire de ce sel ?

Il faut remonter encore un peu plus dans le temps, jusqu’au Trias Supérieur, il y a quelques 220 millions d’années. L’Océan Atlantique ne s’était pas encore ouvert et une mer, appelée Mer Germanique, était présente à l’Est.

A cette époque, une partie de l’est de la France se trouve en bordure de cette mer et Lenoncourt se situe dans une petite dépression, avec un seuil qui donne sur la mer. Quand le niveau de la mer augmente, la dépression se remplit d’eau salée ; quand le niveau diminue, la cuvette n’est plus alimentée : l’eau stagne, s’évapore et le NaCl se dépose. Cette couche a ensuite été recouverte par d’autres couches, marneuses, argileuses.

Le gisement de sel de Lenoncourt n’est pas très épais, de l’ordre de 150 mètres seulement (on trouve des couches de sels en Europe du Nord qui atteignent 1 km d’épaisseur) et nous n’exploitons que les trois faisceaux supérieurs qui totalisent environ 80 mètres, mais elle a l’avantage d‘être proche de la surface actuelle, à environ 220-300 mètres de profondeur. La couche de sel est très proche de la surface dans les vallées environnantes et c’est pour cela que son exploitation a commencé au milieu du 19ème siècle.

Pour aller plus loin : Le sel à l’intérieur des terres (sur le site de l’Académie Nancy-Metz)

Comment l’extrait-on ?

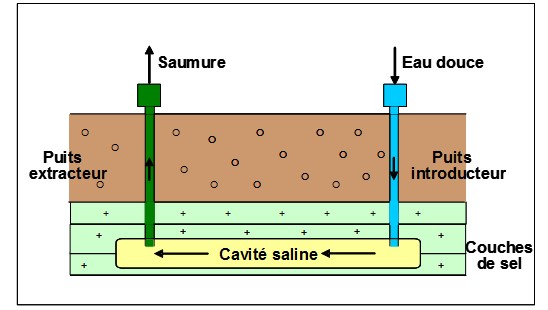

On extrait le sel par dissolution in situ, c’est la méthode de « solution mining », qui fait appel à des forages d’exploitation appelés puits reliés entre eux par des cavités et des couloirs de dissolution au sein du massif salin. Certains puits sont introducteurs d’eau douce et d’autres sont extracteurs de saumure.

Historiquement, les puits étaient reliés entre eux par hydro-fracturation, c’est-à-dire par injection d’eau sous très forte pression. La mise en pression d’un fluide incompressible provoquait la fracturation et le décollement des couches de sel et permettait de forcer la connexion entre les puits. Une fois la connexion établie, des circulations d’eau douce permettaient de créer des cavités et de transformer l’eau douce en saumure. Cette technique avait un gros inconvénient : s’il était possible de mesurer la quantité de sel extrait, on ne pouvait cependant pas savoir quelle était la forme de la cavité sculptée ni l’évolution verticale de la dissolution au sein du massif. En conséquence, le défruitement était souvent trop important et les terrains de recouvrement perdaient leur stabilité, et donnaient lieu à des effondrements : nous constatons encore aujourd’hui sur notre site d’exploitation des effondrements résultant de cavités creusées il y a plusieurs décennies. D’ailleurs, ici aussi, nous utilisons des drones pour suivre la topographie du terrain.

L’arrivée de nouvelles technologies comme l’échométrie faisant appel à des sondes sonar, qui permettent de déterminer la forme des cavités, a permis d’améliorer la méthode à partir des années 90.

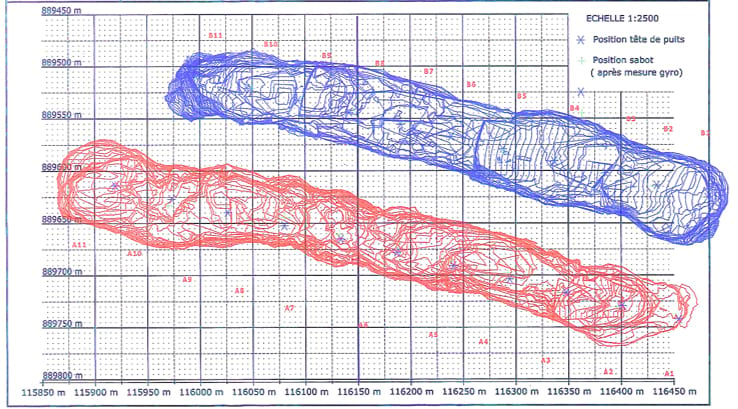

La technique de connexion des puits entre eux a également été largement améliorée. Désormais, on opère par dissolution contrôlée, en formant un passage préférentiel. En plus de l’eau douce, on injecte de l’air qui forme un matelas protégeant le toit de la cavité. L’eau douce, qui a une tendance naturelle à dissoudre le toit de la cavité du fait de sa plus faible densité, est alors forcée de se répandre sur les côtés, formant une cavité en forme d’assiette. En forant un puits tous les 50 mètres et en répétant l’opération, on réussit à connecter ces assiettes entre elles, afin de tracer une piste de forme contrôlée : c’est la phase de coalescence qui remplace complètement l’hydro-fracturation.

In fine, on n’équipe que les premier et dernier puits d’une piste pour injecter l’eau douce et extraire la saumure. Pendant cette phase d’exploitation, d’autres sondes nous permettent d’évaluer l’épaisseur de sel résiduelle. On travaille avec l’école des Mines de Paris pour établir des modèles de stabilité géo-mécanique, et déterminer quelle épaisseur on doit préserver pour supporter le poids des terrains à l’aplomb, et s’affranchir de tous phénomènes d’effondrement.

Ce sont des projets conséquents.

Oui, le développement de notre prochaine cavité nécessite 16 puits, cela requiert des investissements importants, de l’ordre de 300 k€ par puits, mais aussi pas mal de temps. Cette nouvelle cavité s’inscrit dans le développement d’une nouvelle zone d’exploitation qui comprendra à terme une centaine de puits et 5 cavités de grande longueur.

L’obtention des autorisations pour démarrer des nouveaux travaux miniers prend plusieurs années. Il faut ensuite compter 6 mois de forage par nouvelle piste, puis environ 2 ans pour opérer la coalescence et créer la proto-cavité avant de pouvoir l’exploiter. Plusieurs personnes de mon service travaillent sur ces sujets et nous faisons appel à des prestataires extérieurs ainsi qu’au bureau d’étude de Novacarb pour certains aspects spécifiques à ces travaux neufs.

La durée de vie d’une piste dépend de sa longueur, en général l’exploitation dure 2,5 à 5 ans, donc on doit renouveler régulièrement l’opération si on veut pérenniser l’accès à la ressource.

Pourquoi les phases d’autorisation sont-elles aussi longues ?

Car les aspects environnementaux sont primordiaux pour nos projets, et ceci nécessite de longues études.

Nous avons installé, et continuons de développer au gré de l’extension de notre exploitation, un réseau de surveillance des eaux souterraines, à base de piézomètres pour surveiller les niveaux des nappes aquifères et vérifier l’absence de connexion avec nos exploitations qui se traduirait par des teneurs en chlorures trop élevées.

Mais les enjeux environnementaux se jouent aussi en surface ! Une partie de l’exploitation se situe en forêt, dont une partie doit être défrichée pour installer les puits. Pour chaque nouveau projet, nous menons donc des inventaires pendant 2 ans en moyenne pour mesurer l’état initial de la faune, de la flore et des habitats afin de pouvoir ensuite évaluer l’impact de notre projet sur la biodiversité, et de proposer la mise en place des mesures d’évitement, de réduction ou de compensation si nécessaire.

Nous travaillons aussi en lien avec les associations d’écologues afin de proposer des mesures d’accompagnement ou de suivi. C’est le cas par exemple pour les chiroptères (chauve-souris) pour lesquels nous avons mis en place des gites spéciaux afin de développer leur présence sur notre exploitation.

Il arrive que de espèces s’installent. Un Milan royal a installé son nid sur notre exploitation. C’est un rapace migrateur de grande taille, endémique de l’Europe de l’Ouest. En France, l’espèce est classée comme une espèce menacée donc l’arbre sur lequel il a élu domicile est bien préservé et mis sous surveillance !

Sauvons le Milan royal, donc !

En conclusion, comment vis-tu le fait d’être géologue dans un Groupe peuplé de chimistes ?

Plutôt bien ! La mission requiert beaucoup de technicité avec une approche multidisciplinaire pour traiter tous les aspects des nouveaux projets. Nous intervenons en amont du procédé de fabrication avec l’approvisionnement en matières premières mais également en fin de chaîne avec la gestion des effluents issus du procédés dans les bassins de décantation. Les taches sont très variées et les enjeux sont différents d’un site à l’autre mais l’objectif commun de tous les secteurs composant le service Matières Premières reste bien sûr d’assurer que l’usine puisse produire.

Des investissements importants sont requis pour poursuivre l’exploitation de nos gisements : la Direction de Mineral Specialties a bien intégré ce facteur, et nous avons de plus en plus d’échanges avec les autres départements.

Merci, Damien, un voyage du début à la fin !